Hitzebeständige Drohne für den Feuerwehreinsatz im SLS 3D-Druck-Verfahren hergestellt

Das Laboratory of Sustainability Robotics der Empa entwickelt eine spezielle Drohne für den Feuerwehreinsatz. Leichte, stabile und temperaturbeständige Teile, hergestellt im SLS 3D-Druck-Verfahren sind der Schlüssel zum Erfolg. Darüber informiert die Sintratec AG aus der Schweiz per 24. April 2023.

Text: Marc Steffen

Materialien für eine nachhaltige Zukunft

Als interdisziplinäres Forschungsinstitut setzt die Empa Massstäbe im Bereich nachhaltiger und resilienter Lösungen. Ihr Leitbild wendet sich ab von der Wegwerfgesellschaft und hin zu einer Kreislaufwirtschaft – zur Sicherung einer nachhaltigen Zukunft unserer Welt. Die Abteilung Laboratory of Sustainability Robotics fokussiert sich mitunter auf die Entwicklung von Flugroboter-Plattformen.

Drohnen-Technologie im Feuereinsatz

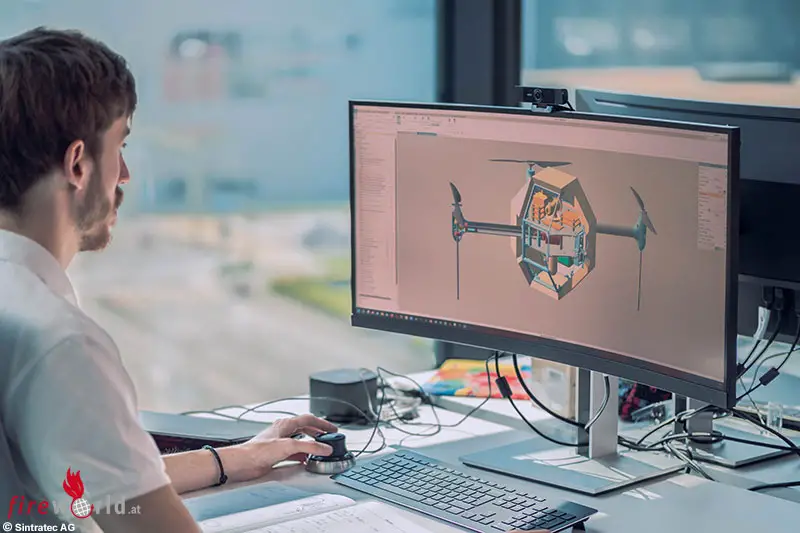

«Täglich begeben sich Feuerwehrleute im Einsatz in meist unbekannten Geländen in Lebensgefahr», sagt David Häusermann. Dazu hat der Entwicklungsingenieur mit seinem Team während rund sechs Monaten eine Feuerdrohne entwickelt, konstruiert und getestet.

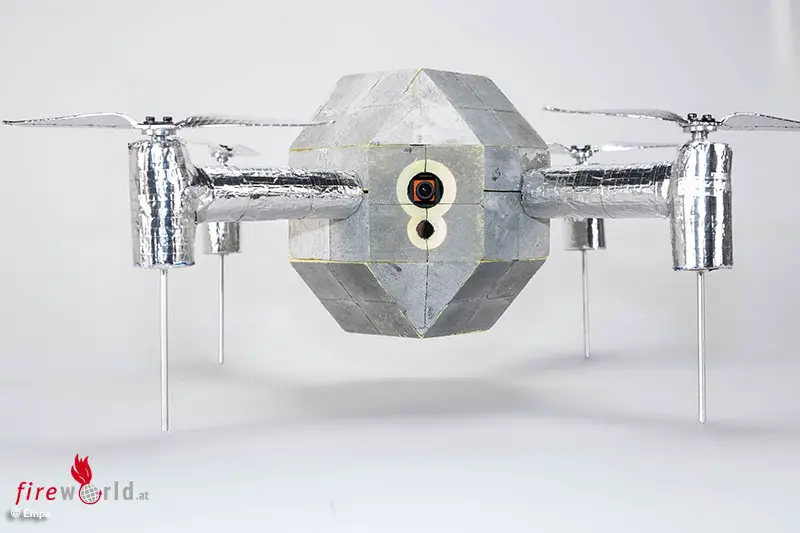

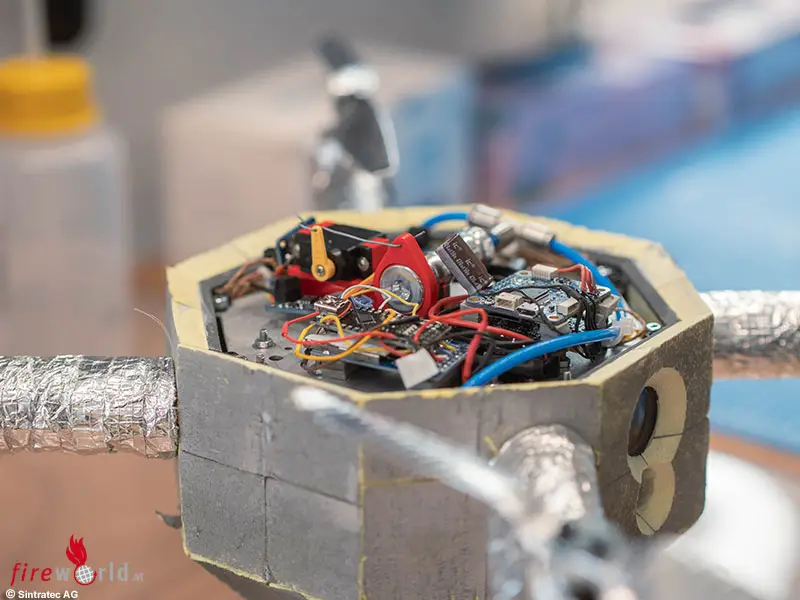

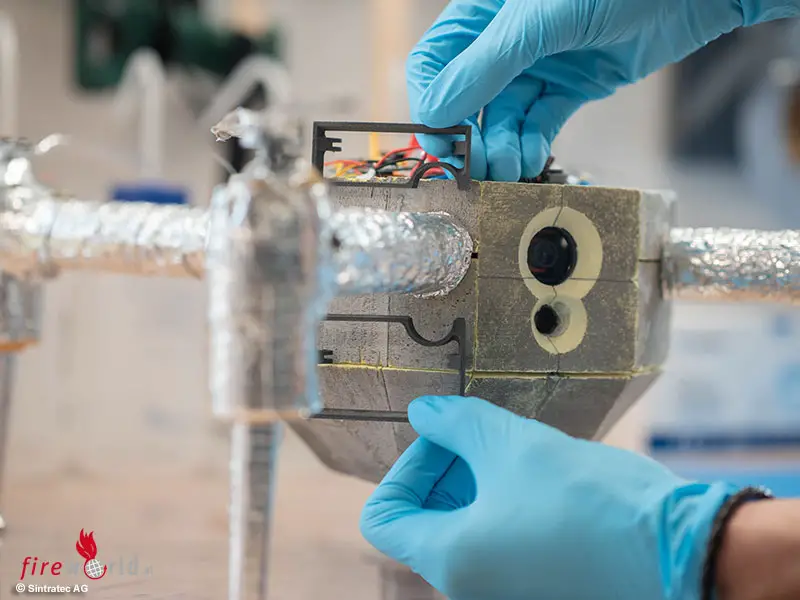

Diese soll aus sicherer Entfernung als Aufklärungsequipment dabei unterstützen, sich wortwörtlich ein Bild von der Gefahrenseite machen zu können – mittels Infrarotsensor sowie einer herkömmlichen RGB-Kamera. So kann im Einsatz das Risiko minimiert und die Effizienz gesteigert werden.

Extremen Temperaturen trotzen

Herkömmliche Drohnen sind für die Anwendung an extremen Hitzequellen nicht geeignet, da die verbauten Komponenten sehr schnell schmelzen oder gar brennen können. «Für unseren Prototypen der Feuerdrohne mussten wir nach speziellen Materialien suchen, die hohen Temperaturen bis zu 200°C trotzen können», betont David.

In Kooperation mit Materialwissenschaftler*Innen der Empa wurde dazu ein Polyimid-Aerogel-Hitzeschild entwickelt, um die interne Elektronik der Drohne zu schützen.

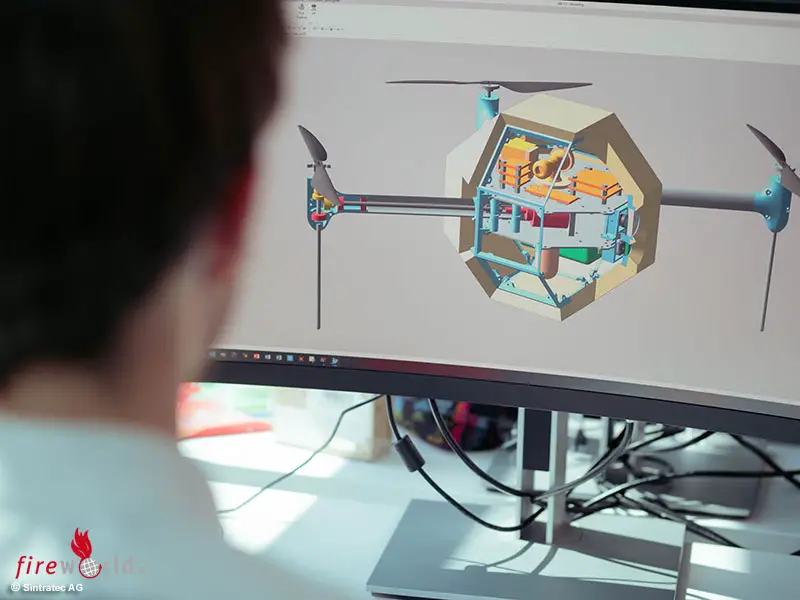

Zu heiß für den FDM 3D-Druck

In der Entwicklungsphase fanden auch additive Fertigungsverfahren wie FDM (Fused Deposition Modeling) ihren Einsatz, da diese eine große Konstruktionsfreiheit bieten. Die FDM-Bauteile mussten im späteren Entwicklungsstadium jedoch durch lasergesinterte PA12-Elemente ausgetauscht werden, da diese eine höhere Genauigkeit, Materialgüte und Temperaturresistenz aufweisen.

«Die SLS Technologie und die hervorragenden Materialeigenschaften eignen sich perfekt für den Bau von Drohnen – auch in zukünftigen Projekten werde ich diese Technologie anwenden.»

David Häusermann, Entwicklungsingenieur Empa

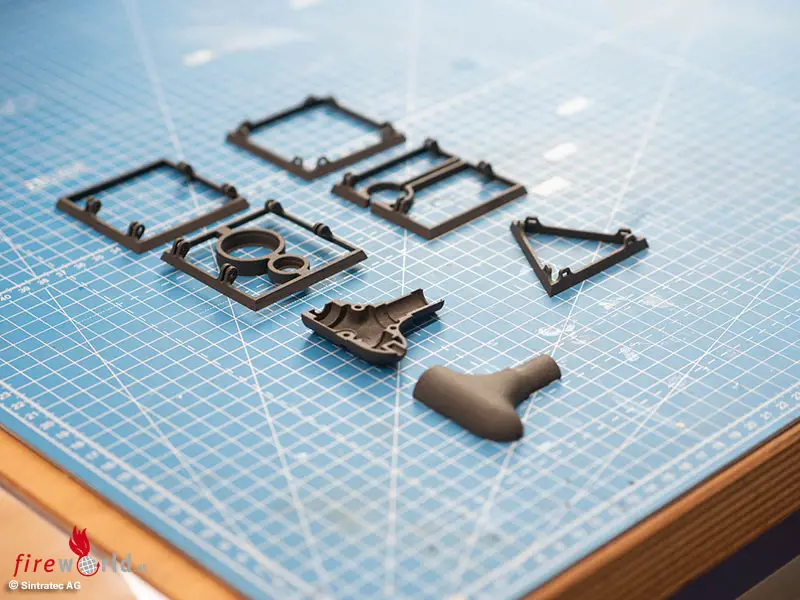

Die SLS-Technologie bietet im Vergleich zum FDM-Verfahren den weiteren Vorteil, gänzlich auf Supportstrukturen beim Druck verzichten zu können.

SLS-Teile bewähren sich im Feldtest

Die von Sintratec gesponserten 3D-Druck-Teile wurden unter anderem für die Montagerahmen des Aerogel-Hitzeschildes, Befestigungen für Elektronikkomponenten, Klemmen der Rotorarme und die Getriebegehäuse verwendet. «Die Teile die Sintratec uns zur Verfügung gestellt hat, erfüllen alle unsere Projektanforderungen und reagieren im Test unter realen Bedingungen wie erwartet», erklärt David begeistert. Für den Ingenieur ist klar: «Die SLS Technologie und die hervorragenden Materialeigenschaften eignen sich perfekt für den Bau von Drohnen – auch in zukünftigen Projekten werde ich diese Technologie anwenden.»